ישנם סוגים רבים של ציפויים מתכתיים. ציפויים שונים דורשים כוחות בדיקה שונים בבדיקת מיקרו-קשיות, ולא ניתן להשתמש בכוחות בדיקה באופן אקראי. במקום זאת, יש לבצע את הבדיקות בהתאם לערכי כוח הבדיקה המומלצים בתקנים. כיום, נציג בעיקר בדיקת קשיות מיקרו-ויקרס של ציפויי אבץ או ציפויי סגסוגת אבץ-אלומיניום-מגנזיום המיושמים על פלדה.

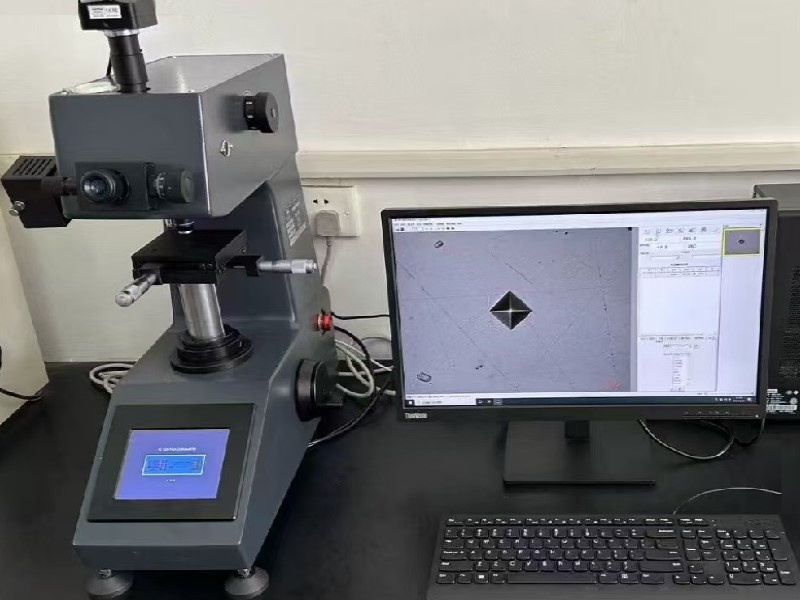

1. הכנת דגימות מטלוגרפיות באיכות גבוהה של ציפויי אבץ (או ציפויי אלומיניום-מגנזיום) היא הצעד הראשון בבדיקת ציפויים. הכנת דגימות ציפוי אבץ כוללת מספר שלבים, כולל דגימה, הרכבה, ליטוש מקדים וליטוש. מטרת הכנת דגימות כאלה היא לטחון את פני השטח של חומר העבודה למשטח חלק ושטוח המאפשר ויזואליזציה ברורה של שקעי ויקרס, ובכך להקל על מדידה מדויקת של ממדי השקע כדי לקבל ערכי קשיות.

2. לבדיקת קשיות של ציפויי אבץ: מכיוון שציפויי אבץ הם יחסית עבים, ניתן לבצע בדיקות קשיות עם כוחות בדיקה שונים. על אותה דגימה, ככל שכוח הבדיקה המופעל קטן יותר, כך גודל השקע קטן יותר; לעומת זאת, ככל שכוח הבדיקה גדול יותר, כך גודל השקע גדול יותר. אם הציפוי סביב השקע מראה סימני סדקים או עיוות, יש לבחור כוח בדיקה קטן יותר. תהליך זה חוזר על עצמו עד שהציפוי סביב השקע ויקרס נשאר שלם יחסית ללא עיוות - רמת כוח בדיקה זו היא המתאימה לדגימה.

2.1 עובי ציפוי שונה תואם לטווחי כוח בדיקה ספציפיים, דבר חיוני למניעת עיוות של תוצאות הבדיקה. להלן מדריך לבחירת כוח בדיקה עבור ציפויים נפוצים (ציפוי אבץ, ציפוי כרום), החלים על בודקי קשיות מיקרו ויקרס (HV):

| סוג ציפוי | שִׁכבָה עוֹבִי (מיקרומטר) | לְהַמלִיץ כוח בדיקה (חברה חופשית) | תוֹאֵם סולם HV | אמצעי זהירות מרכזיים |

| אָבָץ ציפוי | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | ציפוי אבץ רך יחסית (בדרך כלל HV50~150); כוח קטן מונע שקע מוגזם. |

| אָבָץ ציפוי | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | ככל שהעובי עולה, ניתן להגביר את הכוח כראוי כדי להבטיח קצוות כניסה ברורים. |

| כְּרוֹם ציפוי | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | לכרום קשה (HV800~1200) קשיות גבוהה; כוח קטן מונע נזק לחודרים. |

| כְּרוֹם ציפוי | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | כאשר עובי >10 מיקרומטר, כוח HV0.1 מאזן דיוק ויעילות. |

| מוּרכָּב שִׁכבָה | <5 | ≤25 | HV0.01, HV0.025 | עבור ציפויים כמו סגסוגת אבץ-ניקל וסגסוגת כרום-ניקל, יש למנוע לחלוטין חדירת שקעים לציפוי. |

2.2 גורמי השפעה מרכזיים נוספים

בנוסף לעובי, שני הגורמים הבאים ישנו עוד יותר את בחירת כוח הבדיקה, ויש לשפוט על סמך תרחישים בפועל:

טווח קשיות ציפוי:

ציפויים רכים (למשל, ציפוי אבץ, HV < 200): אם כוח הבדיקה קטן מדי, חריצים עלולים להיטשטש עקב דפורמציה פלסטית של הציפוי. מומלץ לבחור את הגבול העליון של הטווח המומלץ (כגון, עובי 10 מיקרון, בחר כוח בדיקה של 50gf).

ציפויים קשים (למשל, ציפוי כרום, HV > 800): הקשיות הגבוהה גורמת לחריצים קטנים, לכן כוח הבדיקה לא צריך להיות קטן מדי (כגון, עובי 5 מיקרון, בחרו כוח בדיקה של 25gf) כדי למנוע שגיאת המדידה של אלכסון החריצים לעלות על ±5%.

2.3 דרישות התקנים והמפרטים

תעשיות שונות קיימות סטנדרטים ברורים. לדוגמה:

תעשיית הרכב מאמצת בדרך כלל את תקן ISO 14577 (בדיקת דחיסה מכשורית), המאפשר התאמת ערך הכוח בהתאם לעובי הציפוי;

התעשייה הכללית מתייחסת לתקן ASTM E384, הדורש שאלכסון הכניסה יהיה ≤ 1/2 מעובי הציפוי ו- ≥ פי 10 מרדיוס קצה הכניסה (כדי למנוע את אפקט הקצה).

לסיכום, בחירת כוח הבדיקה לבדיקת קשיות מיקרו-ויקרס של ציפויים מתכתיים צריכה לפעול לפי ההיגיון של "עובי תחילה, התאמת קשיות ואחריות תקן":

ראשית, יש לקבוע את טווח כוח הבדיקה בהתבסס על עובי הציפוי (עיין בטבלה לעיל);

התאם את ערך הכוח בהתאם לקשיות הציפוי (בחר את הגבול העליון עבור ציפויים רכים ואת הגבול התחתון עבור ציפויים קשים);

לבסוף, יש להתאים את התקנים לתקני התעשייה (כגון ISO 14577 ו-ASTM E384) כדי להבטיח את תוקף תוצאות הבדיקה.

זמן פרסום: 3 בספטמבר 2025